X-ray: Warum ohne Röntgen vielerorts die Qualitätskontrolle schwierig wird

Bei der Herstellung von Lebensmitteln finden sich in nahezu jedem Produktionsschritt Risiken für eine potenzielle Kontamination – sichtbare und unsichtbare. So lassen sich im Internet unter Lebensmittelwarnung.de auf dem Portal der Bundesländer und des BVL in regelmäßigen Abständen Meldungen finden, die den Verbraucher beispielweise vor erhöhten Chrom-VI oder Cadmium-Werten warnen oder auf eine verstärkte Salmonellenbelastung und Gefahren in Form von Fremdkörpern in Lebensmitteln hinweisen.

So finden sich in der Liste auch Hinweise auf Schrauben oder Metallsplitter. Diese ließen sich im Normalfall durch Metalldetektion finden. Doch wie sieht es aus mit nichtmetallenen Fremdkörpern wie etwa Dichtungen, Glas oder auch Kunststoffteilen?

Im Maschinenbau immer wichtiger: technische Kunststoffe

Gerade letzteren kommt in puncto Verifizierung ein besonderer Stellenwert zu. Auch, weil Halbzeuge, Konstruktionsteile oder ganze Baugruppen immer häufiger aus technischen Kunststoffen gefertigt werden – auch für Maschinen, die für einen Einsatz in der Lebensmittelindustrie vorgesehen sind. Ob modifizierter thermoplastischer Kunststoff oder mit Kunststoff substituierte Metallbauteile: Inzwischen haben alle Branchen – auch die Nahrungsmittelindustrie – erkannt, dass technische Kunststoffe hinsichtlich Gewicht, Belastbarkeit, Druck- und Stoßfestigkeit oder Korrosionsbeständigkeit es durchaus mit Metallen aufnehmen können.

Doch kein Vorteil ist bekanntlich ohne Nachteil: Die Tatsache, dass sich Kunststoffe nicht mit klassischen Metalldetektoren aufspüren lassen, führt zu einem Umdenken bei den Inspektionstechnologien.

Metalldetektoren vs. Röntgensinspektionssysteme

Weg von der Metalldetektion hin zur Röntgendetektion, auch X-ray genannt, oder aber zu einer Kombination aus beiden Applikationen: X-ray macht Lebensmittelproduzenten unabhängig von Leitfähigkeiten sowie magnetischer Permeabilität und ermöglicht die Kontaminationskontrolle auf Gummi, Glas oder eben auch Kunststoffpartikel. Welche der beiden genannten Prüftechnologien letztendlich zum Einsatz kommt, ergibt sich aus dem HACCP-Audit, das die zu erwartenden Fertigungsrisiken innerhalb der Produktionslinie klassifiziert.

Hat der Nahrungsmittelproduzent die kritischen Kontrollpunkte verifiziert, lassen sich darauf basierend konkrete Empfehlungen zu einer der beiden Technologien oder auch einer Kombination aus beiden ableiten.

X-ray kann mehr als Fremdkörper finden

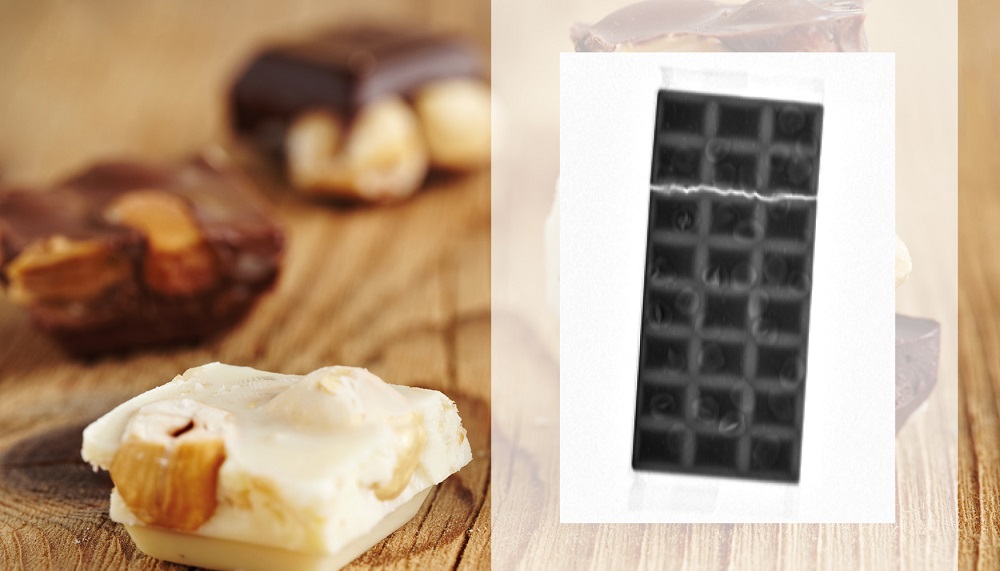

Verglichen mit Metalldetektoren ist das Spektrum erkennbarer Fremdkörper mit Röntgentechnologie deutlich höher: Glas, Knochen, Steine oder eben auch Kunststoffe lassen sich auch in hohen Geschwindigkeiten in Lebensmitteln erkennen und je nach technischer Umsetzung der Produktionsanlage ausschleusen. X-ray bedient sich dabei des Prinzips der Durchleuchtung: Ein Detektor ermittelt die unterschiedlichen Graustufen und erzeugt ein Röntgenbild, das über verschiedene Prüfalgorithmen analysiert wird. Prüfalgorithmen der dazugehörigen Software erkennen Unregelmäßigkeiten in den Ergebnissen, die für einen Fehler resp. ein „fremdes Element“ stehen.

Unternehmen profitieren aber weit mehr als durch das Finden von Fremdkörpern von Röntgendetektion: Der technologische Fortschritt ermöglicht es heute, dass eine Vielzahl anderer Bereiche der Qualitätssicherung durch das Röntgen abgedeckt werden kann: Integriert in einer Fertigungslinie lassen sich auch Füllhöhen oder Gewichte der Waren checken. Und nicht nur das: Auch bei den Packmitteln hat der Einsatz von X-ray deutliche Vorteile: So kann neben dem Gewicht einer verpackten Ware auch geprüft werden, ob Siegelnähte korrekt angebracht und verschlossen sind oder ob Etiketten korrekt platziert wurden.

Lebensmittelkonzerne, die z. B. Wert auf niedrige Total Cost of Ownership legen und auch aus diesem Grund auf Anlagen mit technischen Kunststoffen setzen, sollten parallel ihre Qualitätssicherung überdenken. Die richtige Antwort auf die Frage Metalldetektion vs. Röntgen oder eine sinnvolle Kombination aus beiden kann entscheidend dazu beitragen, die Zahl der Rückrufe verarbeiteter Lebensmittel zu senken.

Und nicht nur das: Prüftechnologien gewinnen mehr und mehr an Bedeutung, denn Analysen zeigen, dass die Menschen bereit sind, mehr Geld für geprüfte Qualität auszugeben. Gleichzeitig steigt der Bedarf an Fertig- und Halbfertiggerichten. Die Anzahl verpackter Produkte wird aller Voraussicht nach also ebenso zunehmen wie die Vielfalt der Packmittel. Nur wer technisch dann auf dem neuesten Stand ist, kann dem steigenden Wettbewerbsdruck standhalten und seine Kunden auch langfristig an sich binden.